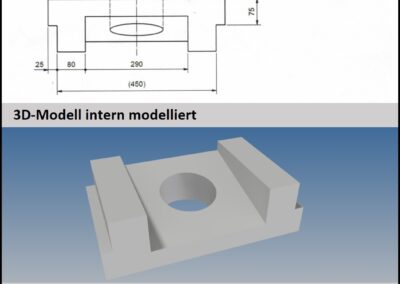

Schnitte, Öffnungen, Bohrungen, Fasen, Gehrungen – im Schuba Shop konfiguriert man verschiedenste

Steinzuschnitte individuell. Zur Echtzeit-Visualisierung und Kontrolle bietet das Tool eine 2D-Ansicht und

ein 3D-Modell. Außerdem erstellen wir hochkomplexe Formen in unterschiedlichsten Größen als digitales

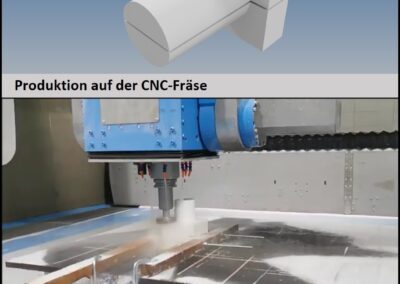

Modell. Ergebnis beider Prozesse ist eine maschinenlesbare Datei, die direkt an unsere CNC-Maschine zur

Produktion gegeben wird. In 24 h kann das fertige Produkt zur Auslieferung bereitstehen.

Erfolgsgeschichte

Die Idee zur Umsetzung dieses Digitalisierungsprojektes lieferten unsere Kunden. Diese benötigen bspw. industrielle Ofenbauteile mit

feuerfesten oder verschleißfesten Auskleidungen oder Formbauteile, besonders im Ersatzteil- und Wartungsbereich für Ofenanlagen. Sie

greifen aktuell auf die klassische Herstellung bei Lieferanten zurück. Der Bedarf entsteht oft und kurzfristig für unterschiedlichste Materialien.

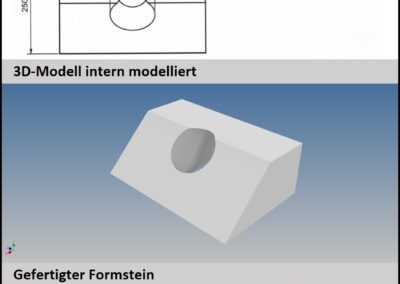

Klassische Herstellung bedeutet der Bau einer Form (Dauer ca. 4-6 Wochen). In diese wird dann der Formstein gestampft, getrocknet und im Ofen gebrannt (Dauer ca. 6-10 Wochen). > Gesamtlieferzeit ca. 10-16 Wochen.

Im Rahmen des Feuerungs- und Ofenbaus (indem wir seit 1989 tätig sind) übernehmen wir u. a. die Vorfertigung / Sanierung / Wartung industrieller Öfen für unsere Kunden. Somit kennen wir diese Zustände nur zu gut. Zur Lösung des Problems haben wir eine hochmoderne CNC-Maschine erworben, über die wir im Bedarfsfall innerhalb von Stunden diese Formen fertigen können. Grundvoraussetzung dafür ist eine maschinenlesbare Datei. Diese bekommen wir über zwei verschiedene Wege.

Der erste Weg ist über unseren Onlineshop. Kunden können in unserem Steinkonfigurator Formbauteile generieren. Mögliche Anpassungen sind: Schnitte, Öffnungen, Bohrungen, Fasen, Gehrungen, Rillen, Teilen von Platten. In Echtzeit erfolgt eine Visualisierung über 2D-Ansicht und 3D-Modell und die Anzeige des aktuellen Preises. Der Konfigurator ist intuitiv aufgebaut, so dass Kunden selbst die Maße, Aussparungen oder Kantenbearbeitungen von Steinen online definieren können. Festgelegte Parameter

und Algorithmen im Hintergrund berechnen die Preise und verhindern mögliche Überschneidungen oder Fehlereingaben. Über die Bestellung wird im Backend eine maschinenlesbare Datei erzeugt, die direkt an die CNC-Fräse übermittelt werden kann.

Der zweite Weg sind individuelle und komplexere Bauteile. Die Kunden geben uns ihre Skizzen, Baupläne oder Maße und wir digitalisieren diese, in dem wir die Formbauteile am PC „modellieren“ und ggf. auch größere Bauteile schnell und effizient aus mehreren Teilen (Stichwort Lego-System) planen. Außerdem haben wir die Möglichkeit, über 3D-Scans Formen zu erfassen. In enger Abstimmung mit den Kunden entsteht auch so eine maschinenlesbare Datei, die die Fertigung der Auftragsprodukte unmittelbar

ermöglicht.

Bei beiden Wegen geben wir die Möglichkeit, eigenes Material beizustellen oder vorrätige Materialien aus unserem Bestand zu verwenden. Durch unsere Fertigungsmöglichkeit bevorraten wir nun Standardplatten und -blöcke. Die Produktion erfolgt durch die Hersteller in größerer Menge und somit auch technologisch

(z. B. im Tunnelofen) energieeffizienter als Formsteine in Kleinserien oder in kleinen Ofenanlagen. Somit erreichen wir durch diesen neuen Geschäftsprozess eine klare Ressourcenschonung. Die Herstellung des Formsteins bei uns, erfolgt mittels hochmoderner CNC-Steinbearbeitungstechnik (5-Achs-System) unter Nutzung von Regenwasserresourcen. Ein klassischer Formbau incl. nötiger Materialien entfällt komplett.

Aktuell sind die Schulungen unserer Mitarbeiter abgeschlossen und die ersten Projekte realisiert. Unsere unmittelbaren Ziele sind:

> Erfahrungen zu Werkzeugen, Handhabung und Maschinenlaufzeiten zu sammeln. > Interesse bei Bestandskunden und potentiellen Kunden zu wecken.

> Einen Tag der offenen Tür am 13.6.23 durchzuführen, um die Möglichkeiten unseres neuen Geschäftsmodells vorzustellen.

Herausforderungen dabei sind die verschiedenen Gesteine, die so selbst vom Maschinenhersteller noch nicht bearbeitet wurden. Es gilt herauszubekommen, welches Werkzeug das richtige ist, welchen Abrieb die Werkzeuge haben, welche Laufzeiten entstehen. Diese Erfahrungen müssen gesammelt und in der Software zur Berechnung der Preise / Maschinenlaufzeiten hinterlegt werden. Eine weitere Herausforderung ist es, die vielfältigen Möglichkeiten der CNC-Fräse zu testen, entsprechend zu nutzen und der Öffentlichkeit davon zu berichten. Interessante Anfragen tun sich schon jetzt auf. Brennerhülsen, Gittersteine aber auch Herzen aus Schamott sind angefragt. Neue Zielgruppen ergeben sich und es entstehen wöchentlich neue Ideen.

Die Mitarbeiter, die mit unserem Steinbearbeitungszentrum arbeiten, sind schlichtweg begeistert. Es ist eine Art „Riesenspielzeug“ und wird höchsten Anforderungen gerecht. Die Arbeit der Digitalisierung stellt uns oft vor neue Herausforderungen. Der Konfigurator muss aktuell gehalten werden, da mit jeder Bestellung Erfahrungen gesammelt werden können und sich neue Kundenwünsche herauskristallisieren. Dieses Projekt hat eine hohe Dynamik und ist sehr innovativ. Bisher gab es einen Steinkonfigurator dieser Art nicht, er ist komplett neu entwickelt und auf dem neuesten Stand. Ähnlich verhält es sich mit dem Steinbearbeitungszentrum. Die gleiche Technik gibt es in Deutschland nicht noch einmal. Es ist insgesamt ein Projekt, was allen Beteiligten Spaß macht und für Bewegung -positiver Art- im Unternehmen sorgt.